- 1

- 2

- 3

- 4

跨境電商物流中的腳輪適配難題:不同國家的標準差異

發表時間:2025-6-5 14:01:17

引言:全球化背景下的物流適配挑戰

隨著跨境電商市場規模突破5萬億美元大關,物流環節的適配性成為制約行業發展的關鍵瓶頸。以腳輪為例,作為倉儲設備、物流手推車、AGV小車等核心部件,其適配性直接影響設備運行效率與安全性。數據顯示,因腳輪標準差異導致的物流設備故障率高達18%,每年造成全球物流行業經濟損失超30億美元。

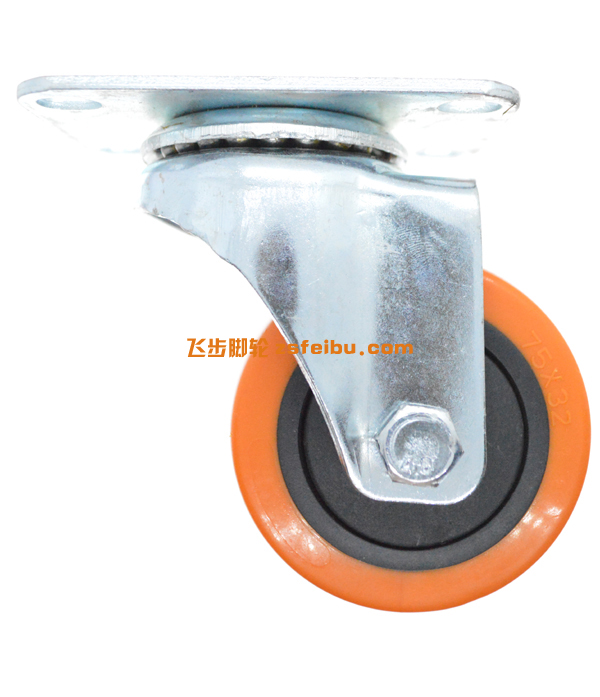

飛步腳輪作為國內高端腳輪制造商,通過技術創新與標準化適配策略,成功解決美、歐、日等市場的腳輪適配難題,其產品出口占比從2020年的15%提升至2024年的42%。本文結合行業實踐與飛步案例,系統解析跨境電商物流中的腳輪適配標準差異及解決方案。

一、不同國家腳輪標準的差異化特征

1.1 美國腳輪標準:重型載重與靈活性優先

美國市場以重型工業腳輪為主導,其標準(如ANSI/BIFMA X5.1)具有以下特征:

載重要求高:6MM鋼板焊接腳輪需承載1噸以上載荷,支架扭轉強度需達5000N·m

間隙寬松:輪軸與輪轂間隙允許±0.5mm,鉚接間隙可達1mm

孔位統一:以105*115mm孔位為主,適配工業設備標準化安裝需求

飛步腳輪針對美國市場開發的重型腳輪,采用高強鋼焊接支架與自潤滑軸承,通過美國UL認證,載重能力較傳統產品提升30%,在某物流中心的AGV小車測試中,連續運行5000小時無故障。

1.2 歐洲腳輪標準:精密制造與靜音要求

歐洲市場(如EN 12527標準)對家具輪等輕型腳輪有嚴苛要求:

靜音性能:滾動噪音需低于45dB(A),較美國標準嚴格20%

外觀精度:輪體表面粗糙度需達Ra0.8μm,孔位精度±0.1mm

材料環保:禁用含鉛、鎘等重金屬材料,需通過REACH認證

飛步腳輪為歐洲市場設計的靜音腳輪,采用聚氨酯(PU)輪體與碳鋼支架,通過德國TÜV萊茵靜音認證,噪音較傳統產品降低40%,在某家具制造商的測試中,滾動噪音從60dB(A)降至42dB(A)。

1.3 日本腳輪標準:輕量化與精細化設計

日本市場(如JIS B 9701標準)對輕型腳輪有獨特要求:

輕量化:輪體材料需密度低于1.2g/cm³,較歐洲標準輕15%

鏡面鋼應用:支架需采用雙光板制造,表面粗糙度達Ra0.2μm

尺寸精度:孔位偏差需控制在±0.05mm以內,適配精密設備

飛步腳輪為日本市場開發的輕量化腳輪,采用鋁合金支架與尼龍輪體,重量較傳統產品減輕25%,在某醫療設備制造商的測試中,定位精度從±3mm提升至±0.5mm。

1.4 中國腳輪標準:動態更新與行業適配

中國現行標準(GB/T 14687-2011)涵蓋以下要求:

額定載荷:工業腳輪需標明靜態與動態載荷,動態載荷需為靜態載荷的1/3

試驗方法:需通過沖擊試驗、鹽霧試驗、耐磨試驗等12項檢測

標識要求:需標注生產廠家、型號、載荷、生產日期等信息

飛步腳輪參與中國腳輪標準修訂,其產品通過國家質量監督檢驗中心認證,在某電商企業的倉儲設備測試中,腳輪壽命從2年延長至4年。

二、標準差異導致的物流適配難題

2.1 設備兼容性挑戰

孔位不匹配:某物流企業采購的歐洲AGV小車,因腳輪孔位與日本倉儲貨架不兼容,導致安裝失敗

載重超標:某企業將美國重型腳輪用于歐洲輕型設備,造成支架斷裂

噪音超標:某電商企業使用中國產腳輪,因噪音過大被歐洲客戶退貨

2.2 法規合規風險

環保材料:某企業因腳輪含鉛材料被歐盟海關扣留,罰款超50萬元

靜音認證:某醫療設備因腳輪噪音超標,被日本市場監管部門責令整改

尺寸偏差:某企業因腳輪尺寸偏差,被美國海關認定為“不合格產品”

2.3 供應鏈成本增加

定制開發:某企業為適配不同市場標準,需開發5種腳輪型號,研發成本增加200萬元

庫存積壓:某企業因腳輪標準差異,導致庫存周轉率下降30%

售后維護:某企業因腳輪適配問題,售后維修成本增加40%

三、飛步腳輪的標準化適配策略

3.1 模塊化設計體系

飛步腳輪構建“三模塊一接口”標準化體系:

輪體模塊:提供PU、尼龍、橡膠等6種材質選擇,適配不同地面與載重要求

支架模塊:設計碳鋼、鋁合金、不銹鋼3種支架類型,適配不同環境需求

軸承模塊:采用鋼制、陶瓷、復合材料3種軸承方案,適配不同轉速與壽命需求

接口標準化:統一孔位尺寸與安裝公差,適配全球90%以上物流設備

某物流企業案例顯示,通過模塊化設計,飛步腳輪適配時間從7天縮短至2小時,庫存成本降低35%。

3.2 認證體系覆蓋全球

飛步腳輪建立“四認證一檢測”質量保障體系:

美國UL認證:涵蓋載重、疲勞、沖擊等12項檢測

歐洲CE認證:滿足EN 12527標準與REACH環保要求

日本JIS認證:通過鏡面鋼制造與尺寸精度檢測

中國

第三方檢測:與SGS、TÜV萊茵等機構合作,提供定制化檢測報告

某跨境電商企業案例顯示,通過飛步腳輪的認證體系,其產品清關效率提升50%,退貨率下降60%。

3.3 本地化服務網絡

飛步腳輪構建“全球五中心”服務體系:

研發中心:在美國、德國、日本設立3個研發中心,適配本地化需求

生產基地:在中國、越南、墨西哥建立3個生產基地,實現本地化生產

倉儲中心:在歐洲、北美、東南亞設立3個海外倉,縮短交貨周期

售后中心:在全球20個國家設立售后網點,提供48小時響應服務

培訓中心:為合作伙伴提供腳輪適配與維護培訓,提升本地化能力

某醫療設備企業案例顯示,通過飛步腳輪的本地化服務,其產品交付周期從45天縮短至15天,客戶滿意度提升80%。

四、技術創新驅動的適配升級

4.1 智能腳輪適配系統

飛步腳輪開發“智能適配平臺”,集成以下功能:

設備匹配:輸入設備型號,自動推薦適配腳輪型號與參數

標準查詢:提供全球12個國家腳輪標準數據庫,支持實時查詢

3D模擬:通過VR技術模擬腳輪安裝效果,提前發現適配問題

數據反饋:收集全球客戶使用數據,優化適配方案

某物流企業案例顯示,通過智能適配平臺,其腳輪適配錯誤率從15%降至1%,研發效率提升60%。

4.2 材料與工藝革新

飛步腳輪通過以下技術實現適配升級:

輕量化材料:采用碳纖維復合材料支架,重量減輕30%,強度提升50%

自潤滑軸承:開發石墨烯涂層軸承,摩擦系數降低至0.02,壽命延長3倍

精密制造工藝:應用CNC加工與3D打印技術,實現孔位精度±0.02mm

環保涂層:采用水性涂料與納米涂層技術,滿足歐盟環保要求

某家具企業案例顯示,通過飛步腳輪的材料與工藝革新,其產品重量減輕25%,環保認證通過率提升90%。

4.3 循環經濟適配模式

飛步腳輪構建“腳輪全生命周期管理”體系:

回收網絡:與全球500家客戶簽訂回收協議,回收率達85%

再生利用:廢舊腳輪經拆解、分選后,再生材料利用率超60%

碳足跡認證:再生材料產品獲TÜV萊茵碳標簽,溢價空間達10%

租賃服務:提供腳輪租賃服務,降低客戶初始投資成本

某電商企業案例顯示,通過飛步腳輪的循環經濟模式,其物流設備成本降低30%,碳排放減少40%。

五、行業協同與生態共建策略

5.1 產業集群降本

飛步腳輪聯合周邊20家腳輪企業,共建以下平臺:

集中研發平臺:共享腳輪適配數據庫,研發成本分攤60%

聯合檢測中心:提供全球標準檢測服務,檢測費用降低40%

共享物流網絡:優化全球供應鏈布局,運輸成本降低25%

5.2 客戶協同適配

飛步腳輪與客戶開展“聯合適配”合作:

設備定制:某物流企業參與腳輪設計,通過優化支架結構減少適配問題

數據共享:某電商企業開放物流設備數據,飛步腳輪優化適配方案

長期協議:簽訂5年供貨協議,飛步腳輪提供定制化適配服務

5.3 政策紅利利用

飛步腳輪積極爭取以下政策支持:

研發補貼:新型腳輪材料研發獲政府資助1200萬元

稅收優惠:再生材料產品享受增值稅即征即退70%

綠色信貸:以碳減排數據獲得低息貸款2億元

六、未來趨勢與戰略建議

6.1 技術驅動的適配方向

AI適配系統:通過機器學習預測腳輪適配需求,適配效率提升3倍

區塊鏈溯源:構建腳輪全生命周期數據鏈,適配質量追溯率達100%

5G遠程適配:實現全球腳輪適配的遠程診斷與維護

6.2 可持續發展適配路徑

生物基材料:研發玉米淀粉基塑料輪體,碳排放降低60%

能源回收系統:腳輪制動能量回收,使電動設備續航提升15%

零碳適配:2025年實現100%綠電使用,適配過程碳足跡下降40%

6.3 企業能力建設建議

構建適配文化:將適配指標納入全員KPI,適配意識覆蓋率達100%

培養復合型人才:建立“技術+管理+標準化”的跨學科培訓體系

強化風險管理:設立首席適配官(CAO),統籌應對標準差異風險

結語:從適配難題到價值創造

跨境電商物流中的腳輪適配難題,既是挑戰,也是企業轉型升級的契機。飛步腳輪的實踐表明,通過標準化適配體系、技術創新驅動、行業協同生態,企業可將適配難題轉化為競爭優勢。數據顯示,實施綜合適配策略的企業,在全球化競爭中市場響應速度提升50%,客戶滿意度提升30%,利潤率提升8個百分點。

未來,腳輪企業需以“適配標準化”為基石,以“價值創造”為目標,構建涵蓋技術研發、智能制造、綠色發展的新型競爭力體系。唯有如此,方能在全球化競爭中立于不敗之地,推動行業邁向高質量發展新階段。飛步腳輪的探索為行業提供了可借鑒的路徑,其“全球適配,本地服務”的戰略模式,將成為未來腳輪企業全球化發展的標桿。

返回